- Эффективность оборотных систем водоснабжения

- 2. Экономическая эффективность системы оборотного водоснабжения

- Оборотное водоснабжение промышленных предприятий

- Основное оборудование системы оборотного водоснабжения предприятий. Электрофлотатор

- Установка обратного осмоса (гиперфильтрации)

- Вакуумная выпарная установка

- Литература

Эффективность оборотных систем водоснабжения

2. Экономическая эффективность системы оборотного водоснабжения

Высокая экономическая эффективность перевода АТП на систему оборотного водоснабжения очевидна на примере автотранспортных предприятий Управления легкового автомобильного транспорта Москвы (Мосавтолегтранс), объединяющего 20 таксомоторных парков и 5 автокомбинатов с общим списочным парком около 22 тыс. автомобилей. На мойку этих автомобилей до внедрения оборотного водоснабжения ежегодно расходовалось 3,5 млн. м 3 чистой воды. После завершения во всех АТП строительства сооружений оборотного водоснабжения с очистными установками «Кристалл» расход чистой воды из московского водопровода составил 350 тыс. м 3 .

Научно-исследовательским и проектно-изыскательским институтом Мосводканалниипроект определена экономическая эффективность системы оборотного водоснабжения на основе применения установок «Кристалл» во всех АТП Мосавтолегтранса, включая и те автотранспортные предприятия, в которых эти установки применены в дополнение к существующим системам очистки сточных вод, как, например, в 11-м таксомоторном парке.

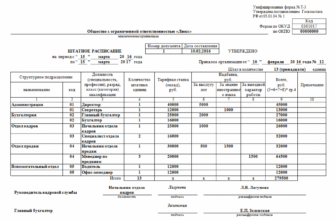

Расчет экономической эффективности внедрения установки «Кристалл» для очистки сточных, вод в таксомоторном парке №11 Мосавтолегтранса

Для определения экономической эффективности применения установки oтКристалл» все технико-экономические показатели сравниваются с показателями (принятых за объект-аналог или исходный уровень) очистных сооружений, ранее существовавших в 11-м таксомоторном парке и построенных по типовому проекту флотационной очистки без системы оборотного водоснабжения.

Исходные показатели для сравнения приняты на основании фактических отчетных данных 11-го таксомоторного парка Расчеты проведены в соответствии с существующей методикой и действующими нормативами и прейскурантами.

Расчет годового экономического эффекта (Эг) проведен по формуле разности приведенных затрат по сравниваемым вариантам (П1-П2) для чего определены суммы капитальных вложений и годовых эксплуатационных ззтрзт.

В сумму капитальных вложений по сравниваемым вариантам вошли фактическая стоимость очистных сооружений и сумма капитальных вложении на прирост суточной производительности водоснабжения и канализации причем по объекту-аналогу исчисление производится на полное суточное водопотребление, в связи с тем, что это прямоточное очистное сооружение а по установке «Кристалл» только на суточное пополнение системы оборотного водоснабжения, в связи с потерями воды.

В сумму годовых эксплуатационных расходов входят затраты на содержание осаживающего персонала, затраты на электроэнергию амортизационные отчисления, расходы на текущий ремонт, накладные расходы а также расходы по водолотреблению.

Расчет годового экономического эффекта определяется:

где А — объем внедрения — количество очищаемой сточной воды м3/год;

К1 и К2 — капитальные вложения на 1 м 3 среднегодовой очистки и водопотребления по сравниваемым вариантам, руб.;

C1 и С2 — годовые эксплуатационные затраты на 1м 3 очистки и недопотребление по сравниваемым вариантам, руб.;

Ен — нормативный коэффициент экономической эффективности капитальных вложений, равный 0,12, соответствующий нормативному сроку окупаемости, равному 8,3 года.

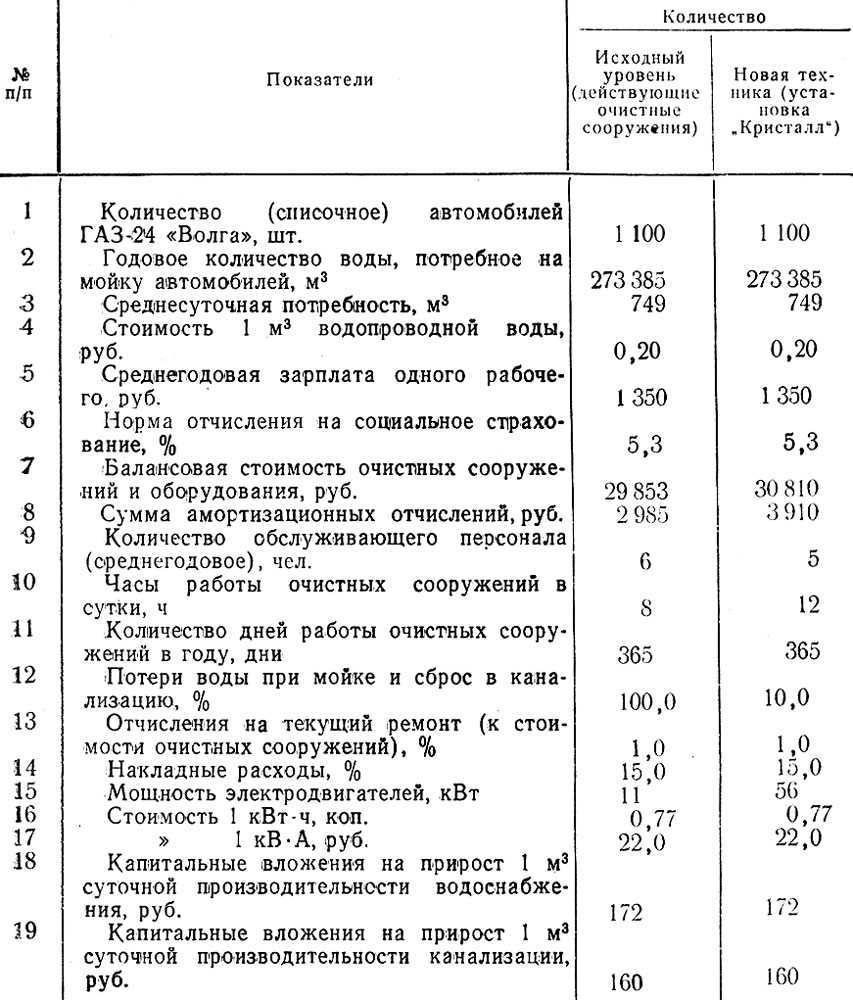

Исходные данные к расчету экономической эффективности оборотного водоснаожения с применением установки «Кристалл» для очистки нефтесодержащих сточных вод в 11-м таксомоторном парке Мосавтолегтранса приведены в табл. 3.

Таблица 3

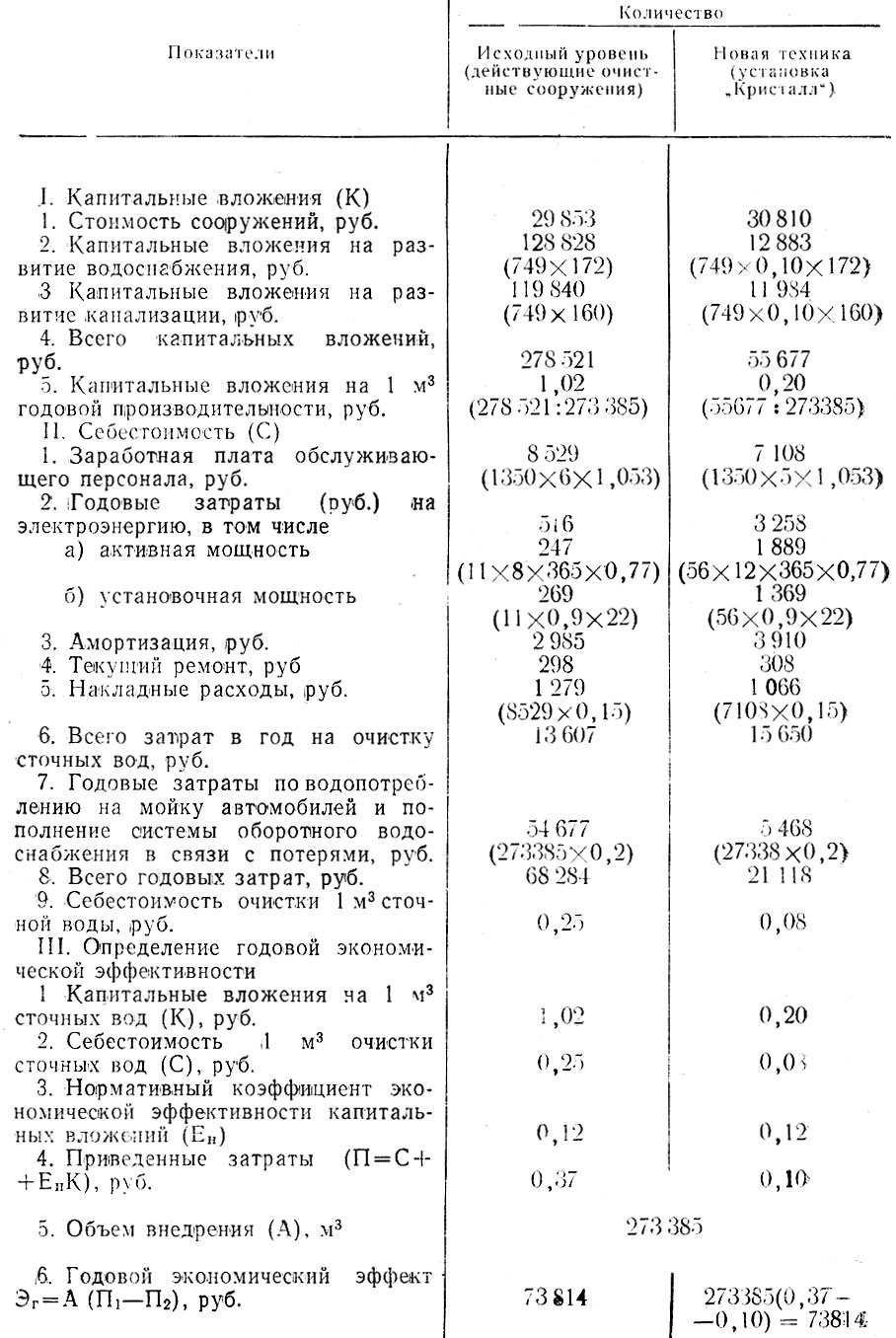

На основании указанных исходных данных произведен расчет годового экономического эффекта внедрения установки «Кристалл» в 11-м таксомоторном парке Мосавтолегтранса (табл. 4).

Таблица 4

Из приведенных расчетов видно, что только по одному предприятию годовой экономический эффект от внедрения установки «Кристалл» составил 73,8 тыс. руб., а по всем предприятиям Мосавтолегтранса годовой экономический эффект составил 948,1 тыс. руб., что подтверждается следующим расчетом (табл. 5)

Таблица 5

Исходными данными для приведенного в табл. 5 расчета экономической эффективности послужили годовые эксплуатационные затраты, а которые вошли:

а) заработная плата обслуживающего очистные сооружения и систему оборотного водоснабжения персонала — один рабочий в смену а при круглосуточной работе очистных сооружений требуется 5 чел.;

б) затраты на электрическую энергию, потребляемую в приводах агрегатов очистных сооружений и системы оборотного водоснабжения:

два насоса марки 3ф-12 для перекачки стоков с электродвигателями АО2-72-2 мощностью 30 кВт;

два насоса уплотнения сальников с электродвигателями АО2 (АОЛ2) мощностью 1,5 кВт;

два вакуумнасоса с электродвигателями АО2 (АОЛ2) мощностью 1 5 кВт;

один вибратор марки ИВ-36 виброфильтра с электродвигателем мощностью 0,4 кВт.

Общий годовой расход электроэнергии составляет 118896 кВт•ч при стоимости 1 кВт•ч равного 0,77 коп.;

в) амортизационные отчисления и текущий ремонт в размере: сооружений — 6%, оборудование и монтаж — 12%, сети — 4%;

г) непредвиденные затраты в размере 3%;

д) оплата потребляемой воды из расчета на пополнение оборотной системы в размере 10% от необходимой потребности в потребляемой воде; стоимость оплаты 1 м 3 потребляемой воды и 1 м 3 стоков, сбрасываемых в городскую канализацию, принята в размере 10 коп. по действующим тарифам для Москвы.

Капитальные вложения в расчете экономической эффективности приняты в соответствии со стоимостью сооружения оборотного водоснабжения и очистки сточных вод с установкой «Кристалл» в размере 71 600 руб.

В расчете приведенных затрат нормативный коэффициент экономической эффективности капитальных вложений (Ен) принят равным 0,12.

Таким образом, высокая экономическая эффективность организации оборотного водоснабжения с очистными установками «Кристалл» обеспечивает окупаемость дополнительных капитальных вложений менее чем за 2 года при нормативном сроке 8,3 года.

Оборотное водоснабжение промышленных предприятий

Д. В. Павлов, канд. техн. наук, руководитель отдела, Технопарк РХТУ им Д. И. Менделеева

С. О. Вараксин, канд. техн. наук, директор, Технопарк РХТУ им Д. И. Менделеева

В. А. Колесников, д-р техн. наук, профессор, РХТУ им. Д. И. Менделеева

Современные темпы развития технологий обработки поверхности и нанесения гальванических покрытий далеко не всегда соответствуют развитию технологий очистки сточных вод. Применение явно устаревших технологий и оборудования часто создает помехи строительству очистных сооружений. Например, необходимость встраивания станций очистки сточных вод непосредственно на производственных площадях гальванических цехов заставляет решать вопросы размещения, монтажа и эксплуатации. Поэтому от выбранной технологии зависит не только качество очищенной воды, но и габариты очистных сооружений, затраты на монтаж и эксплуатацию, с учетом объема сточных

Традиционные технологии, использующие отстаивание, электрокоагуляцию и ионообменные фильтры с загрузкой ионообменных смол являются достаточно громоздкими, требуют значительных эксплуатационных затрат на замену стальных и/или алюминиевых анодов, фильтрующих загрузок и их регенерацию, создают вторичное загрязнение воды ионами железа и/или алюминия, элюаты при промывке и регенерации фильтров.

Совершенствование мембранных и флотационных технологий позволяет создать оборудование с минимальными весом и габаритами, простое в монтаже, с возможностью увеличения производительности очистных сооружений благодаря модульности исполнения, минимальными эксплуатационными затратами на расходные материалы и электроэнергию. В технических решениях, реализуемых специалистами РХТУ им. Д. И. Менделеева, используются собственные патенты и авторские свидетельства.

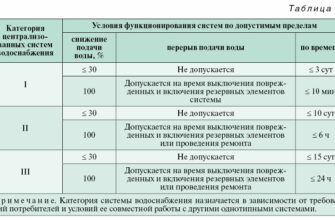

Ниже представлена сводная таблица с физико-химическими показателями качества питьевой воды (СанПиН 2.1.4.1074–01), воды, используемой на операциях промывки деталей в гальваническом производстве (ГОСТ 9.314), и значениями ПДК рыбохозяйственных водоемов, в которые, как правило, осуществляется сброс сточных вод на территории субъектов РФ. Для сравнения приведены усредненные требования к составу сбрасываемых сточных вод в Европейском Союзе [1–4].

| Таблица 1 Физико-химические показатели воды | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из табл. 1. видно, что очистить сточные воды до нормативных показателей качества питьевой воды или воды, используемой на операциях промывки деталей в гальваническом производстве, гораздо легче, чем до ПДК сброса в водные объекты (исключение составляет лишь Москва). Таким образом, современная экологическая ситуация способствует более широкому внедрению и использованию систем оборотного водоснабжения предприятий на базе технологий, обладающих высоким инновационным потенциалом: мембранных процессов ультрафильтрации и обратного осмоса, флотационных процессов и вакуумного выпаривания.

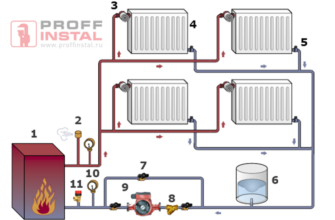

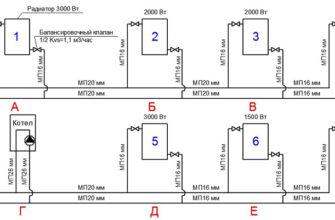

Технологическая схема замкнутой системы водоснабжения гальванического производства с применением комбинирования электрофлотации, микро-, ультрафильтрации, обратного осмоса и вакуумного выпаривания представлена на рис.1. На первом этапе происходит извлечение дисперсных веществ в электрофлотаторе; на втором этапе происходит микро-, ультрафильтрационная очистка воды от остаточных взвешенных веществ и коллоидов перед подачей на установку обратного осмоса для обессоливания; на третьем этапе происходит упаривание солевого концентрата. Данное техническое решение позволяет получить две категории очищенной воды для повторного использования на операциях промывки деталей (2 кат. по ГОСТ 9.314) и приготовления растворов электролитов (3 кат. по ГОСТ 9.314).

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 2 Сравнение эффективности методов электрофлотации и электрокоагуляции [7] | |||||||||||||||||||||||||||

|

Установка обратного осмоса (гиперфильтрации)

Установки обратного осмоса обеспечивают возможность очистки воды одновременно от катионов и анионов в растворенном состоянии, низкомолекулярных органических соединений и других вредных примесей. Поскольку поток фильтрата прямо пропорционален площади поверхности мембраны и обратно пропорционален ее толщине, при проектировании обратноосмотических установок следует подбирать мембраны с максимально возможной площадью и минимально возможной толщиной на единицу объема аппарата.

Установка обратного осмоса, представленная на рис. 3, выполняет в системе замкнутого водооборота две важных задачи:

– обессоливание предварительно очищенных от дисперсных веществ сточных вод для возврата воды в гальваническое производство на операции промывки деталей и приготовления растворов электролитов;

– снижает объем солесодержащих сточных вод, поступающих на выпарную установку, на 75 %, и, соответственно, значительно сокращает как капитальные затраты на приобретение выпарного аппарата, так и эксплуатационные затраты на электроэнергию.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 3 Сравнительные характеристики установок обратного осмоса | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вакуумная выпарная установка

Выпаривание это процесс концентрирования жидких отходов методом частичного удаления растворителя (воды) испарением в процессе кипения. При выпаривании растворитель извлекается из объема раствора. Концентраты и твердые отходы, образующиеся при вакуумном выпаривании, гораздо дешевле и легче подвергаются последующей переработке, хранению и транспортировке.

Для солевого раствора, образующегося в процессе мембранного концентрирования на обратноосмотической установке, получаемый при выпаривании дистиллят не только удовлетворяет ГОСТ 6709 «Дистиллированная вода», но и чище водопроводной воды, что позволяет его повторно использовать как в промывных ваннах, так и для приготовления электролитов [8].

Таким образом, использование вакуумных выпарных аппаратов в комплексе с электрофлотаторами и мембранными установками позволяет создавать системы оборотного водоснабжения, в которых до 95 % воды возвращается в технологический процесс. При этом значительно снижается плата за водопотребление и водоподготовку. Важно отметить, что при этом для очистки воды не требуется дополнительных химических реагентов.

Кроме того, получаемый в процессе выпаривания обезвоженный концентрат в 10–50 раз меньше исходного объема солевого раствора, что, соответственно, требует гораздо меньших затрат на его утилизацию.

Основные технические особенности вакуумной выпарной установки (рис. 4):

– в испарителе концентрируется солевой раствор, поступающий с установки обратного осмоса. Даже при высокой исходной концентрации солей система работает надежно и безопасно;

– крайне высокое увеличение концентрации (влажность получаемого осадка после выпарной установки 40 %);

– сепаратор высокой мощности с отсутствием вращающихся частей, соприкасающихся с загрязненной жидкостью;

– быстрый запуск процесса испарения без электрического нагрева;

– работа в полностью автоматизированном режиме 24 ч в сут. (процесс выпаривания – 20 ч, автоматическая промывка – 4 ч) [10].

|